La galvanisation à chaud au trempé consiste à revêtir et à lier de l’acier avec du zinc en immergeant l’acier dans un bain de zinc en fusion à 450°C environ.

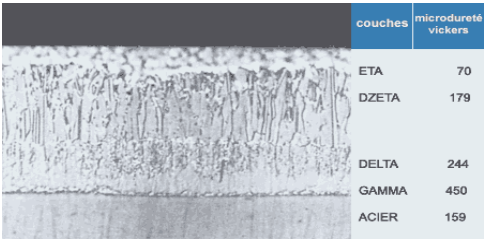

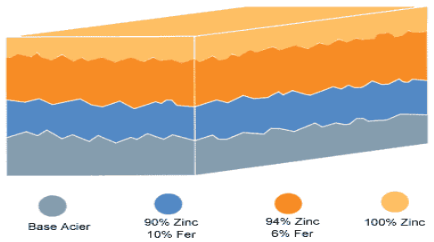

Ce procédé ne consiste pas uniquement à déposer du zinc sur quelques micromètres à la surface de l’acier. Le revêtement de zinc est chimiquement lié à l’acier de base, car il se produit une réaction chimique métallurgique de diffusion entre le zinc et l’acier à 450°C. Quand on retire l’acier du bain de zinc, il s’est formé à sa surface plusieurs couches d’alliage zinc-fer sur lesquelles le zinc entrainé se solidifie. Ses différentes couches d’alliage, plus dures que l’acier de base pour certaines, ont une teneur en zinc de plus en plus élevée au fur et à mesure que l’on se rapproche de la surface du revêtement. Le traitement doit être conforme à la norme ISO 1461(« Revêtements par galvanisation à chaud sur produits finis en fonte et en acier »).

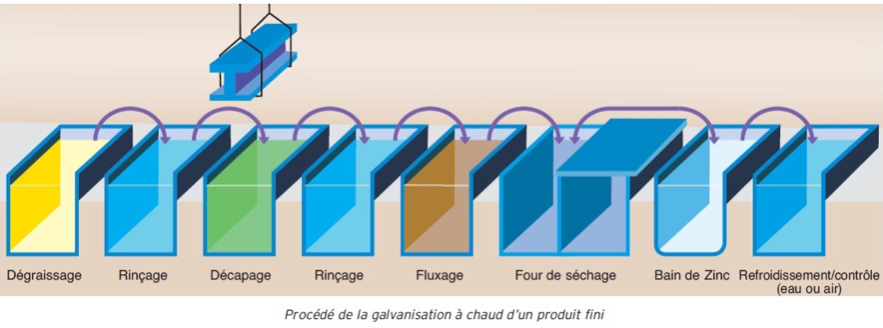

La figure suivante représente les différentes étapes de la galvanisation du produit fini.

Le procédé de galvanisation à chaud sur produit fini

L’application d’un revêtement de zinc par galvanisation ne se résume pas à l’immersion d’une pièce en acier dans un bain de zinc fondu. La galvanisation du produit fini comprend en effet 8 étapes principales :

- Le dégraissage

Il a pour but d’enlever toutes les salissures et graisses qui empêcheraient la dissolution des oxydes de fer superficiels.

Le dégraissage est effectué dans des bains contenant du carbonate de sodium ou de la soude avec l’addition de détergent et de tensioactif à 60°C/ 80°C. Parfois, des dégraissants acides peuvent être utilisés. - Le rinçage

Un rinçage est effectué après le dégraissage afin de ne pas polluer les opérations suivantes. - Le décapage

Il a pour but d’enlever la calamine et les autres oxydes présents à la surface de l’acier.

Le décapage est effectué dans une solution d’acide chlorhydrique diluée à température ambiante, additionnée d’un inhibiteur qui permet d’éviter l’attaque de l’acier lorsqu’il est débarrassé de ses oxydes. Des solutions d’acides sulfuriques sont parfois utilisées avec l’inconvénient d’une mise en œuvre à 70°C nécessitant un chauffage.Un décapage mécanique (grenaillage) peut parfois remplacer le décapage chimique, en particulier dans le cas de la fonte, afin d’éliminer la silice se trouvant en surface. - Rinçage

Un rinçage est également effectué après le décapage afin de laver les pièces des sels de fer et des traces d’acides qui pollueraient l’opération suivante. - Le fluxage

Il permet d’éviter que l’acier ne se ré-oxyde avant l’entrée dans le bain de zinc. La décomposition du flux permet également de favoriser la réaction métallurgique fer/zinc lors de l’immersion de la pièce dans le bain de zinc.Le fluxage est effectué par une solution aqueuse de chlorure de zinc et de chlorure d’ammonium portée à 60°C. - Séchage

Le séchage est effectué dans une étuve afin d’éviter les projections de zinc au moment de l’immersion de la pièce. - La galvanisation

Les pièces sont ensuite immergées dans le bain de zinc fondu à 450°C. Les temps d’immersions varient suivant l’importance des charges, des dimensions et de l’épaisseur des pièces : de 3 à 4 minutes pour des pièces de forme simple, et de 10 à 15 minutes pour des ensembles massifs ou des corps creux de grandes dimensions.Pour des raisons environnementales, le plomb autrefois utilisé est désormais remplacé par de l’étain dans les bains de zinc. L’aluminium est également présent (moins de 0.01 %). L’étain est utilisé en raison de sa faculté à favoriser la fluidité du zinc tandis que l’aluminium permet d’éviter l’oxydation superficielle du bain et de favoriser la brillance.D’autres éléments d’addition (Nickel, Bismuth, par exemple) peuvent également être intégrés dans le bain. Ils agissent, entre autre, sur la réactivité Fer-Zinc qui a lieu lors de cette opération. - Refroidissement et contrôle

Les pièces galvanisées sont ensuite refroidies à l’air libre et contrôlées.

Il faut en moyenne de 60 à 70 kilos de zinc pour protéger une tonne d’acier contre la corrosion.

Pourquoi choisir la galvanisation ?

La technique industrielle du procédé de galvanisation à chaud par immersion dans un bain de zinc en fusion offre de nombreux avantages :

- Protection totale intérieure et extérieure des pièces

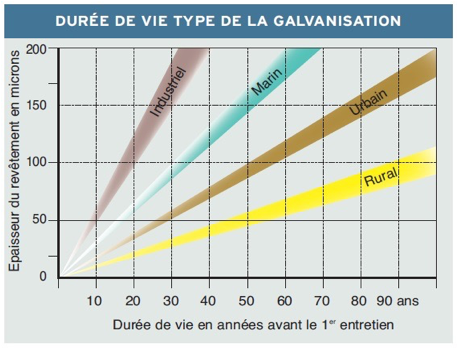

- Épaisseurs de revêtement en général largement supérieures aux autres procédés d’application, assurant proportionnellement une plus longue durée de vie.

- Une protection anticorrosion qui va au-delà d’un simple dépôt de zinc : la galvanisation à chaud ne consiste pas uniquement à déposer du zinc à la surface de l’acier. Le revêtement de zinc est métallurgiquement lié à l’acier de base, car il se produit une réaction métallurgique de diffusion entre le zinc et le fer. Quand on retire l’acier du bain, il s’est formé à sa surface plusieurs couches d’alliages zinc-fer sur lesquelles le zinc entrainé se solidifie.

- Ces différentes couches d’alliages plus dures que l’acier de base ont une teneur en zinc de plus en plus élevée au fur et à mesure que l’on se rapproche de la surface du revêtement.

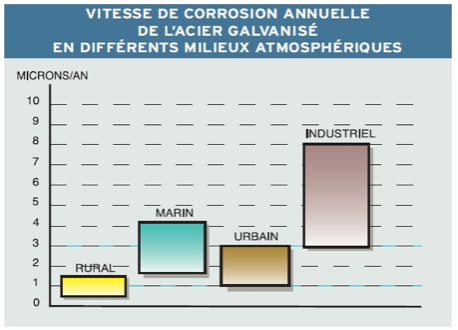

- Un rapport prix/ durée de vie inégalé grâce à la très faible vitesse de corrosion du zinc.

- Durée de vie exceptionnelle